-

赖庆智

广东俐峰环保科技有限公司|台湾工程研究院

赖庆智

广东俐峰环保科技有限公司|台湾工程研究院

钢铁行业的一氧化碳(CO)多半是随着炼焦产生的合成气(Syngas)燃烧,回收的较少见。理论上回收CO可以采用变压吸脱附(PSA)来做,需要综合考虑CO浓度、排气量、排气温度、CO以外的成分浓度、粒状物浓度等决定PSA是否可行。

-

蔡俊鸿

台湾成功大学

蔡俊鸿

台湾成功大学

钢铁业在炼铁及炼钢过程中会产生一氧化碳气体,该气体具有热值可再利用,法规也要求必须减量处理才能排放,因此,长期以来采取回收利用策略,回收作为制程所需的燃料。目前发展中的回收再利用技术是燃烧发电以回收能源、将一氧化碳气体回收产制乙醇。这两项技术简介如下:

一、 低热值燃气复循环发电

所谓“复循环发电机组”是由结合气涡轮发电机与汽轮发电机而成,发电分两个阶段,第一阶段利用燃气升温膨胀的体积压力推动气涡轮机组发电,第二阶段再利用气体的热能加热锅炉产生蒸汽,并带动汽轮发电机发电,二者结合可使发电效率高达60%,远高于一般汽力机组发电效率。炼钢厂的高炉气及转炉气均含有丰富一氧化碳,但同时也有大量二氧化碳及氮气,使得该气体的热值较低。以天然气进行复循环发电是成熟技术,但以低热值燃气进行复循环发电则难度较高,尚须克服热值较低、杂质较多、配合钢铁产线生产状况变化使回收气热值变动,导致发电机组操作需要较复杂控制技术。目前全球新建钢厂逐步采用此技术,未来发展机会高;对于既有钢厂,因需停机较长时间进行设备更换,对生产影响大,困难度较高,故较少采用。

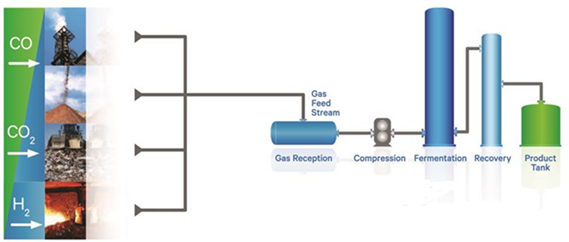

二、 以生物技术产制乙醇

一氧化碳在适当反应条件下,可借微生物转换生成为乙醇,此技术为美国LanzaTech专利技术。此项技术可将钢厂富含一氧化碳的排气经过适当前处理去除杂质,直接通入反应器,透过反应器所含微生物在适当控制反应条件,将一氧化碳与水转换为乙醇。乙醇可用以取代汽车、喷射机的燃料,减少化石燃料使用,具有相当的减碳与经济效益。目前在纽西兰Blue Scope钢厂、中国大陆宝钢、首钢等均已通过技术验证,首钢并盖有商业化厂,目前进行完工前最后测试;欧洲Arcelor Mittal钢铁厂也积极筹划设置,美国、比利时、印度、南非等国家也有计划进行,只是目前尚无钢厂正式发表商转技术报告。