-

Jay Chen

南海岸空气质量管理区工程合规处

Jay Chen

南海岸空气质量管理区工程合规处

VOC治理的成本效益,因为不同的行业、工艺或社会经济条件,都会不同,很难有定论。依据我个人在美国的长期观察,一般来说,使用含VOC溶剂的材料,如涂料,油墨,粘胶,清洗剂等,都是以尽量降低VOC含量最符合成本效益。此外,这些行业有众多中小企业,直接使用符合低VOC标准的材料,而不必担心VOC污染治理设备的技术、操作和维修,在管理上效能最佳。小部分的大型企业,有能力自行计划、评比最符合自己企业VOC治理、回收等技术方法,就可以选择使用高VOC材料,再配合这些治理技术。主要的技术包括混合吸附浓缩+CTO,直接CTO、RTO, TO等,其他还有很多特殊的VOC处理技术,例如UV、 Ozone、冷冻、吸附、生物过滤等各有其特性和限制,虽然也有企业使用,但比较不通用。

而石化和有机化工等行业,除了目前已经很通用的LDAR项目(包括设备元件、废水系统、储缶等)有很高的成本效益外,洩压阀排放和其他很多废气收集、回收,也已确认很具经济效益。只有确定无法回收的气体,才会排到火距或其他焚烧设备烧毁。油品装卸系统,包括公路铁路油缶车和码头,都可使用活性碳吸附或焚烧方式处理。前者有利于油品回收,但管理上比后者复杂许多,很难直接分出优劣。

-

赖庆智

广东俐峰环保科技有限公司|台湾工程研究院

赖庆智

广东俐峰环保科技有限公司|台湾工程研究院

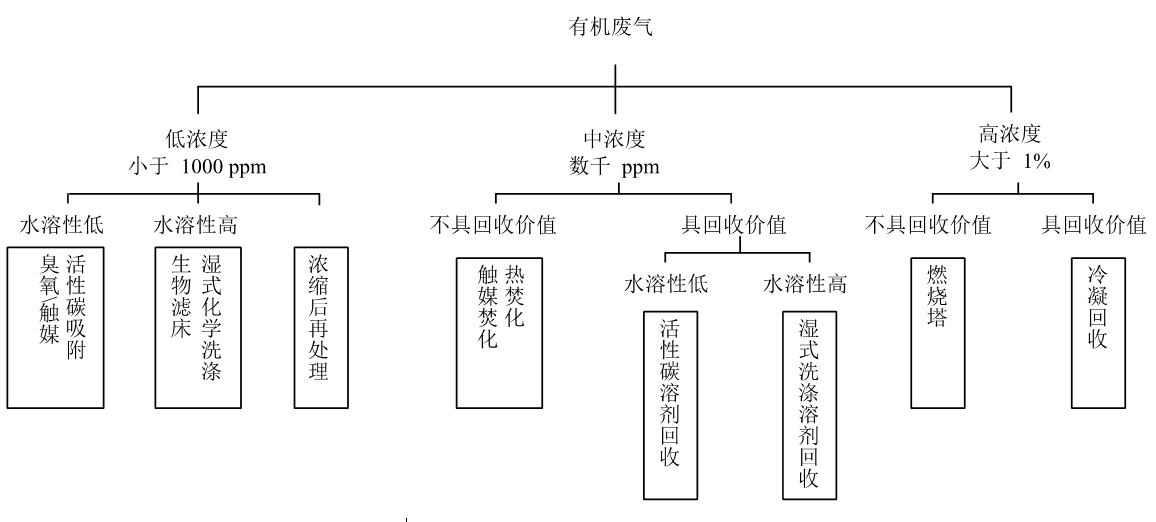

从成本效益的角度,可以将VOCs治理的思路归纳如下:

对高浓度的废气而言,能回收的尽量回收,不能回收的再燃烧去除。典型的应用行业是储运设施,例如汽油储罐,排放浓度高达300~500 g/m3 (约10%以上),95%的油气回收技术成熟,效益也好,台湾目前要求行业达到这个水准。现在,新的国家标准与诸多地方标准,要求更高,必须到毫克级(mg/m3)的排放要求,比较符合成本效益的做法是油气回收后串联一个燃烧装置,油气回收以成本效益为设计考虑;燃烧装置以环保达标作为设计考虑。

对中浓度的废气而言,也是优先考虑回收。典型的行业是印刷油墨,如果是单一溶剂,很容易回收再利用,台湾有诸多利用活性碳吸脱附回收甲苯或乙酸乙酯等工业泛用溶剂的案例。另一个值得一提的是合成皮业的二甲基甲醯胺(DMF),水溶性很好,台湾以水作溶剂,湿法回收,这是20年前在台湾推动的治理方法,由于回收效益好,现在已成为这个行业的标准配备。不具回收价值的,就燃烧去除,普遍采用蓄热燃烧(RTO)或催化氧化。RTO在国内外应用的很普遍,对VOCs的去除率在90%~95%左右,国内由于排放标准较严格,往往需要更高的去除率才能达标排放,因此选用RTO需要评估去除率是否符合要求。

对低浓度的废气而言,处理思路是浓缩后再处理,或直接处理。转轮是典型的浓缩技术,台湾在电子业将该技术应用得很成功,国内诸多喷涂行业,例如汽车表面涂装,也引进了大量的转轮技术,但需要注意漆粒的前处理,如果不能有效滤除,很容易堵塞在转轮上,严重影响转轮的吸附能力。此外,直接处理技术在台湾应用较多的包含化学洗涤,生物滤床等,国内前几年流行低温等离子、光催化等技术,效果不好,我认为这些利用高能物理的处理技术,还停留在学术探讨的阶段,不具备工业应用条件,我曾经用几篇学术论文发表的实验条件,等比例放大到工业应用的条件,发现其需要的电力与反应器体积均无比巨大,无法实现。